(1)簡介

汽輪機低旁一般在機組啟停階段使用,起到縮短機組啟動時間、保護再熱器、回收工質、降低噪音的作用。汽輪機的低旁內漏是十分普遍的問題,原因為:低壓旁路系統是機組啟動時首先投入運行的系統之一, 且它位于再熱系統管道的末端, 再熱器及其所屬系統在進行檢修時會產生焊渣等雜質, 在機組啟動時進入到閥門的減壓籠罩內 , 在閥門關閉時留在減壓套內表面上的雜質被閥芯帶到密封面上造成了閥門泄漏。已有電廠在低旁前管道上加裝濾網來解決這一問題。

(2)應用實例

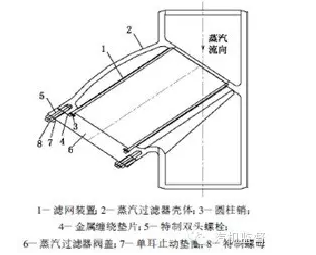

某發電廠600 MW 汽輪機配置4只CCI公司生產的DRAG100H 型低壓旁路,自投產以來, 低壓旁路系統一直存在嚴重的內漏問題,低壓旁路減壓閥后至凝汽器管路溫度高達400 ℃。采取的改進措施為:1)在低壓旁路入口管加裝濾網(直徑2.5mm)。考慮到濾網在檢修中的可維護性, 將濾網設計成可拆卸式, 以便清理檢查,具體如圖;2)對減壓籠罩擴孔開槽:在閥籠底部進行擴孔開槽、孔徑 16 mm ;開槽寬度16 mm , 深度3 mm , 以解決直徑小于2.5mm的小顆粒無法排除的問題,減少小顆粒雜質對閥門損傷, 保證閥門關閉嚴密;3)對1 號、2 號低壓旁路減壓閥塞的密封面進行車削, 保持角度不變, 進行研磨, 對閥座進行堆焊、車削研磨, 密封面經紅丹粉試口保證其達到質量要求;4)在關閉閥門時, 按要求預留15 %開度吹掃5 min, 然后關嚴,減少啟停階段管路中積攢的焊渣、銹皮等對濾網的堵塞。

(3)節能效果

加裝濾網后,在再熱蒸汽壓力為3.597 MPa、溫度為538℃的情況下, 滿負荷時,低旁閥門后溫度分別降低到40 ℃和45℃, 內漏問題得到了徹底的解決。

建議:

(1)解決低旁閥內漏問題,減少啟動過程的焊渣、銹皮等異物是關鍵;

(2)關鍵低旁閥前,宜預留15%開度吹掃5 min,然后迅速將其全關。

資料來源:河北電力技術,2009年第2期,國產600 MW 汽輪機低壓旁路系統內漏原因分析及對策

(轉載請注明出處)