0 引言

大型汽輪機是熱力發電廠最重要的旋轉設備,出于安全、穩定運行的需要,汽輪機的轉速時刻都要處于可控的范圍之內,因此,在汽輪機發展的各個階段,防超速功能都是極其重要。汽輪機在正常并網運行期間發生超速的可能性較小,一旦發生外部電網故障、造成機組被動甩負荷或因試驗、信號故障造成機組主動甩負荷的情況,汽輪機是否超速,取決防超速功能是否設計合理與是否被正確執行。

使汽輪機轉速時刻都處于可控范圍之內,是對汽輪機數字電液調節控制系統(簡稱“DEH”系統)最基本的要求,因此眾多DEH生產商針對不同型式的汽輪機設計了相應的防超速功能,均已取得了良好的效果[1]。針對新投產或調節系統經重大改造的汽輪機而言,通過甩負荷試驗來檢驗其動態調節性能是否合格、其防超速功能是否可靠,是一項行之有效的措施[2]。國內多臺機組在甩負荷試驗時出現汽輪機轉速瞬間過高飛升的問題,事后查明均為防超速功能失效所致。

1 典型汽輪機的防超速功能

廣義上講,一切有助于抑制汽輪機轉速飛升的措施均可以看作汽輪機防超速功能,但如前所述,在汽輪機甩負荷瞬間轉速最容易失控飛升,此時的防超速功能就顯的尤其重要,因此本文以下所討論的汽輪機防超速功能,也正是指甩負荷瞬間汽輪機的轉速飛升抑制功能。目前,國內主流汽輪機控制系統中,汽輪機防超速功能的設計主要有甩負荷預測(load drop anticipation,簡稱“LDA”)功能、功率-負荷不平衡(power-load imbalance,簡稱“PLU”)功能以及負荷瞬時中斷控制(KU)或長甩負荷(LAW)功能。就目前國內三大汽輪機廠(東汽、上汽與哈汽)300MW及以上容量的汽輪機配套DEH看,東汽機組多采用PLU功能,上汽與哈汽機組多采用LDA功能,近年來投產的上汽-西門子型超超臨界汽輪機多采用KU與LDA功能。

2 LDA功能及其失效案例

2.1 典型的LDA功能設計

LDA功能一般借助汽輪機超速控制(overspeed protection control,簡稱“OPC”)功能試驗。OPC功能動作時, OPC電磁閥失電動作,汽輪機所有調節閥快速關閉。在此基礎上,典型的LDA功能設計為以下兩個措施同時使用:

(1)機組解列瞬間,如果此時的中缸排汽壓力大于30%額定值時,OPC動作2秒,高壓調節閥和中壓調節閥同時關閉,高壓調節閥在汽輪機轉速降到額定轉速后以下時開啟,中壓調節閥在首次OPC動作后再延時2秒后開啟;以上所述的時間可以進行優化[3]。

(2)轉速超過103%額定轉速時,OPC動作,轉速降到102%額定轉速以下時,OPC恢復,如此可能反復多次,最終使汽輪機維持在額定轉速。

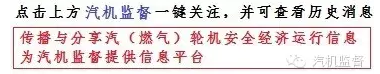

圖1為具有LDA功能汽輪機的典型甩負荷試驗曲線,甩負荷瞬間過程大致可描述為:并網信號消失,轉速飛升,10ms到50ms后OPC功能動作,再過約50ms后高、中壓調節閥開始快關。這一過程正確執行,可基本保證甩負荷后汽輪機不超速。

2.2 LDA功能失效案例

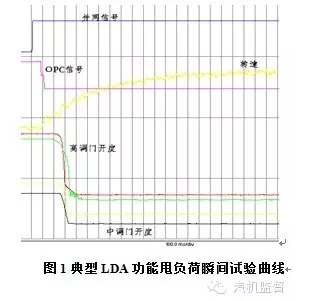

某上汽N600-16.7/537/537型汽輪機,采用上海新華DEH-IIIA型數字式電液調節控制系統,使用LDA功能來抑制甩負荷后的轉速飛升。在50%甩負荷時,轉速飛升到3151r/min,與同類機型相比明顯偏高[4],圖2為甩50%負荷瞬間過程曲線。

事后查明,造成上述異常的原因為:因并網信號虛接,上述LDA功能中措施1未按設計要求動作,甩負荷瞬間,高、中壓調節閥未立即快關,而是在汽輪機轉速上升到103%額定轉速時,OPC才動作。調門快關動作滯后,導致大量蒸汽進入汽輪機,造成甩負荷后飛升轉速偏高。

分析認為,圖2中汽輪機轉子開始飛升后延時約110ms高調門開始關閉,是DEH中轉速控制回路作用的結果。另外,一般OPC功能動作時,同時會設計有將調節閥開度指令強制置為0的控制邏輯,通過伺服閥來關閉各調節閥。上述故障消除后,進行100%甩負荷試驗,轉速最高值為3158r/min,屬正常范圍。

無獨有偶,某上汽600MW汽輪機在進行50%負荷試驗時,轉速最高飛升到3280 r/min;事后查明,甩負荷試驗過程中,該汽輪機OPC功能沒有動作,LDA功能完全失效,甩負荷后的轉速只通過轉速回路來調節,導致轉速飛升過高。

以上兩個案例說明, DEH轉速調節回路在抑制甩負荷后汽輪機轉速飛升方面有一定作用,但不足以保證汽輪機不超速;LDA功能正確動作可以確保甩負荷后汽輪機的轉速飛升不超允許范圍; 準確判斷防超速功能觸發時機是它被正確執行的前提條件。

3 PLU功能及其失效案例

3.1 典型的PLU功能設計

PLU功能是根據瞬間功率變化來判斷機組是否甩負荷,并通過快關所有調節閥來實現對汽輪機甩負荷后超速的抑制,國內在東汽引進日立系列汽輪機上應用多。PLU功能一般與加速度限制(ACC)功能配合使用,來共同抑制汽輪機在甩負荷時轉速飛升,典型設計如下:

(1)PLU功能:再熱器出口壓力與發電機電流之間的偏差超過設定值并且發電機電流的減少超過40%/10ms時,功率-負荷不平衡繼電器動作,迅速關閉汽輪機所有調節閥3秒,抑制汽輪機的超速。一段時間后,中壓調節閥恢復由伺服閥控制,并最終維持汽輪機在額定轉速。

(2)ACC功能:當汽輪機轉速大于3060 r/min、加速度大于49(r/min)/s時,加速度繼電器(ACC RELAY)動作,快速關閉中壓調節閥2.5秒,從而抑制汽輪機的轉速飛升。

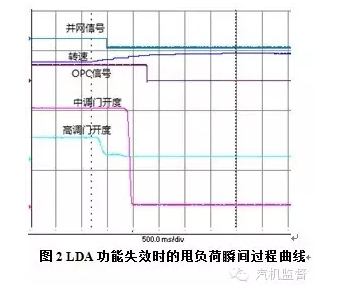

圖3為具有PLU功能汽輪機的典型甩負荷試驗曲線,甩負荷瞬間過程大致可描述為:并網信號消失,轉速飛升,約30ms到50ms后PLU功能動作,高、中壓調節閥快關。這一過程正確執行,也可保證甩負荷后汽輪機不超速。

3.2 PLU功能失效案例

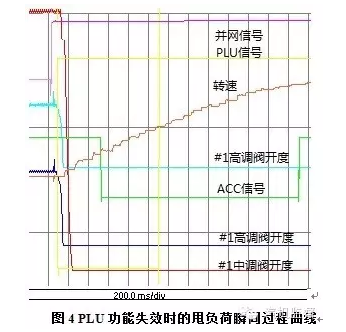

某東汽N600-24.2/566/566型汽輪機,采用日本日立HIACS-5000M型DEH系統,采用PLU功能來抑制甩負荷后的轉速飛升。在50%甩負荷時,轉速飛升到3237r/min,明顯偏高,圖4為甩50%負荷瞬間過程曲線。

事后查明,造成上述異常的原因為:因#2中壓調節閥快關電磁閥就地電源插頭脫落,甩負荷試驗時沒有快關。甩負荷時的記錄曲線(圖4)正巧沒有將#2中調門接入,在事后為查找原因進行仿真試驗時發現了這一問題。問題解決后,重新進行50%甩負荷試驗,最高轉速3079r/min;進行100%甩負荷試驗,最高轉速3192r/min;均在正常范圍。

實際上,類似的機組在進行甩負荷試驗時,中壓調節閥無法正常關閉的案例也發生過。一臺日本東芝公司里早期生產的600MW亞臨界汽輪機在DEH改造后進行100%甩負荷試驗時,超速保護動作,最高轉速到3405r/min[5]。事后查明,均壓室內壓力突降導致中壓調節閥快關過程中存在開度反彈,從而使得汽輪機甩負荷后轉速飛升過高。

以上案例充分說明,汽輪機甩負荷試驗要嚴格按規定要求分級進行,100%甩負荷試驗必須在50%甩負荷試驗結果合格后進行;甩負荷試驗時,應將所有調節閥的開度信號接入快速記錄儀;調節閥的快速可靠關閉是防超速功能正常發揮作用的重要保證。

4 KU和LAW功能及其失效案例

4.1 典型的KU和LAW功能設計

目前,上海汽輪機廠引進的西門子超超臨界汽輪機一般采用KU與LAW功能來完成對機組甩負荷后的轉速飛升抑制,DEH系統根據功率信號的變化判斷是否發出KU或LAW信號。典型設計是以下兩種情況下,系統會發出KU信號[6]:

(1)當前負荷為較高負荷(如:90%額定負荷)時,如果突然出現負荷干擾大于負荷跳變限值GPLSP(約70%額定負荷);

(2)當前負荷為較低負荷(如:60%額定負荷)時,則以下條件應同時滿足:

a、實際負荷小于2倍廠用電;

b、負荷控制偏差大于2倍廠用電;

c、實際負荷大于負荷負向限值;

機組帶負荷運行時,如果發生瞬時負荷中斷,則負荷中斷信號KU被送到轉速負荷調節模件,使調節汽門關小。如果在負荷干擾識別時間(一般為2s)內,上述兩種情況消失并回到正常狀態,則系統不會發出甩負荷信號(LAW),如果以上兩種情況繼續存在,則發出甩負荷信號,改變轉速負荷調節模件的工作狀態,使目標轉速設定值、延時轉速設定值維持在額定轉速。

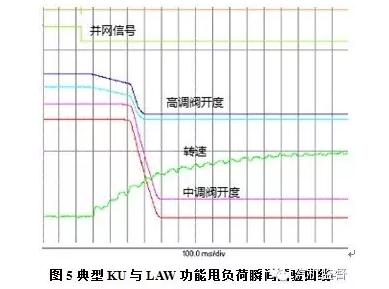

圖5為具有KU與LAW功能汽輪機的典型甩負荷試驗曲線。從多臺機組的試驗情況看,DEH中的KU信號與LAW信號無法接入數據記錄儀,試驗過程未能記錄到這兩個信號,KU與LAW功能動作情況可從高、中壓調節閥動作情況推測。此時,甩負荷瞬間過程大致可描述為:并網信號消失,轉速飛升,約30ms到50ms后調節閥開始減小,KU功能動作,約100ms到200ms后,高、中壓調節閥快關。

4.2 KU功能失效案例

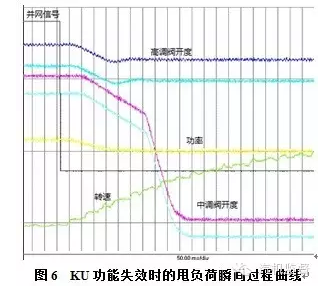

某上汽-西門子660MW超超臨界汽輪機,DEH系統采用 Ovation公司設備,使用KU與LAW功能來抑制甩負荷后的轉速飛升。在50%甩負荷時,轉速飛升到3126r/min,明顯偏高,圖6為該機組甩50%負荷瞬間過程曲線。

事后查明,造成轉速飛升偏高原因為:甩負荷后,高壓調節閥沒有按設計要求快關。通過查看DEH歷史記錄發現,高壓調節閥快關電磁閥沒有接收到快關指令,其原因是:KU功能觸發、高調閥流量指令置最小值后,“高調閥流量控制指令與反饋偏差大于40%時觸發快關”這個條件在50%甩負荷試驗時沒有滿足,而同類型機組該值一般設置為25%,此處設置為40%明顯偏大。將該值修改為25%,進行100%甩負荷試驗,轉速最高為3191 r/min,與同類型機組基本一致。

另一臺同類型機組50%甩負荷試驗,轉速最高值為3098r/min,屬正常范圍,但100%甩負荷試驗時,轉速最高值為3320r/min,汽輪機超速保護動作[7]。事后查明,該機組DEH中調節閥快關觸發邏輯頁掃描周期模式是慢速,處理器負荷率和網絡通訊速度的隨機性,使得快關指令發出到電磁閥動作時間在80ms到850ms間隨機變化,從而導致50%甩負荷試驗結果正常,而100%甩負荷試驗失敗。該機組處理方法為:增加并網信號消失、高中壓調節閥跳閘電磁閥失電1秒邏輯;并將相關站間通訊點的掃描頻率由慢速改為快速;整改后多次測試,結果正常。

以上案例充分說明,汽輪機防超速功能相關定值修改要慎重,如要進行修改,應進行必要的測試,以確保修改不會影響防超速功能正常發揮作用。

5 結論

國內近年來雖未發生惡性汽輪機超速事故,但轉速瞬間失控飛升的情況仍時有發生,安全隱患不容忽視。在DEH控制系統改造或改型后、汽輪機液壓調節系統改造后、防超速功能邏輯或定值修改后、甩負荷前靜態仿真試驗未進行等情況下進行甩負荷試驗,防超速功能失效事件多發。因此,應慎重對待DEH系統改造與定值修改工作,在甩負荷試驗之前應通過靜態試驗對防超速功能進行檢查。

對一臺汽輪機而言,應根據機型特點從以上三種典型的防超速功能中選擇一種即可,冗余配置反而會增加誤動的可能,改造機組應尤其注意這一問題。就甩負荷瞬間而言,如果LDA、PLU以及KU等防超速功能故障判斷正確、控制器響應迅速、邏輯執行到位、汽輪機閥門快關動作正常,并經過靜態仿真試驗驗證,基本可保證甩負荷時汽輪機不會發生超速事故。

參考文獻

[1] 田豐.我國600MW等級汽輪機甩負荷試驗現狀分析[J].汽輪機技術,2010,52 (3):221-224.

[2] DL1270-2013,火力發電建設工程機組甩負荷試驗導則[S].北京:中國電力出版社,2014.

[3] 胡洲.采用高壓缸啟動方式機組OPC功能試驗研究[J].熱力發電, 2013,42(9):81-86.

[4] 張寶,徐熙瑾,沈全義.甩負荷預測功能失效時的甩負荷試驗[J].汽輪機技術, 2006,48(2):124-126.

[5] 童小忠,張寶,周軼喆,等. 汽輪機再熱調節閥快關過程異常分析及處理 [J].熱力發電, 2009,48 (11):53-56.

[6] 俞成立.1000MW汽輪機組甩負荷試驗分析[J].華東電力,2007,35(6):32-34.

[7] 王學根.某超超臨界660MW燃煤機組FCB試驗不成功原因分析及改進[J].華東電力,2014 ,42 (7):1503-1505.

與君共勉:蓋世功勞,當不得一個矜字;彌天罪過,當不得一個悔字。