國(guó)產(chǎn)300 MW機(jī)組閥切換時(shí)負(fù)荷波動(dòng)原因分析及對(duì)策

呂繼奎,陸繼東

(華中科技大學(xué)國(guó)家重點(diǎn)燃燒室,湖北武漢430074)

摘 要:分析珠江電廠國(guó)產(chǎn)300 MW 1號(hào)機(jī)組閥切換時(shí)負(fù)荷出現(xiàn)大幅波動(dòng)的原因是原閥門設(shè)計(jì)特性曲線與閥門實(shí)際流量特性曲線不符造成的,為此,采取優(yōu)化閥門流量特性試驗(yàn)的解決辦法,有效地消除了閥切換時(shí)負(fù)荷大幅波動(dòng)的現(xiàn)象,這一方法對(duì)同型機(jī)組有借鑒意義。

關(guān)鍵詞:閥切換;閥門管理程序;負(fù)荷波動(dòng);流量特性;優(yōu)化

汽機(jī)閥門管理有兩種方式,即單閥和多閥方式。機(jī)組閥切閥時(shí)由于單閥與多閥的閥門控制方式不同,單閥切多閥時(shí)由于調(diào)節(jié)級(jí)壓力下降,調(diào)節(jié)級(jí)焓降增大,機(jī)組負(fù)荷上升;多閥切單閥時(shí),由于調(diào)節(jié)級(jí)壓力上升,調(diào)節(jié)級(jí)焓降減小,機(jī)組負(fù)荷下降,其切換過程中存在一定的負(fù)荷擾動(dòng),良好的閥門管理程序應(yīng)當(dāng)是在閥切換時(shí),機(jī)組負(fù)荷波動(dòng)不應(yīng)超過10 MW,這樣對(duì)機(jī)組的安全運(yùn)行影響較小。目前國(guó)內(nèi)仍有許多機(jī)組在閥切換時(shí)出現(xiàn)負(fù)荷大幅變化現(xiàn)象,沒有較好的解決方法。珠江電廠1號(hào)機(jī)組分散控制系統(tǒng)(DCS)改造時(shí)也出現(xiàn)類似的情況,經(jīng)上海新華控制工程公司和珠江電廠技術(shù)人員的共同努力,有效地解決了這一問題。

1閥切換引起負(fù)荷大幅波動(dòng)現(xiàn)象

在2001年初的大修中,上海新華控制工程公司對(duì)珠江電廠1號(hào)機(jī)進(jìn)行了DCS改造。DCS一體化改造后,取消了原來BTG盤上所有的硬手操作,操作員站采用大屏幕操作,控制系統(tǒng)達(dá)到了國(guó)內(nèi)領(lǐng)先水平,改造后機(jī)組一次啟動(dòng)成功,閥門管理程序通過帶仿真機(jī)試驗(yàn)正常,機(jī)組大修后啟動(dòng)加至180 MW和230 MW時(shí)進(jìn)行了兩次閥切換,閥切換前后機(jī)組負(fù)荷都發(fā)生了較大波動(dòng)。1號(hào)機(jī)負(fù)荷在230 MW時(shí)多閥運(yùn)行并進(jìn)行閥切換。切換前主蒸汽壓力15.7 MPa,閥門管理方式由多閥運(yùn)行切換至單閥運(yùn)行后負(fù)荷突降至184 MW,主蒸汽壓力升至18.4 MPa,高、低壓旁路聯(lián)開,高壓加熱器跳閘,汽包水位下降至-300 mm,A與B小機(jī)自動(dòng)跳至手動(dòng)狀態(tài),后經(jīng)運(yùn)行人員及時(shí)調(diào)整才穩(wěn)定。

2負(fù)荷大幅波動(dòng)原因分析

在單閥切多閥控制方式時(shí),閥門管理程序(VMP)根據(jù)控制系統(tǒng)的流量請(qǐng)求值,計(jì)算出待轉(zhuǎn)換的順序閥控制方式下每一調(diào)節(jié)汽閥的閥位值,對(duì)每一個(gè)調(diào)節(jié)閥,算出目前單閥控制方式下的流量與 順序閥控制轉(zhuǎn)單閥控制時(shí),VMP根據(jù)控制系統(tǒng)計(jì)算當(dāng)前的流量請(qǐng)求值,確定將要轉(zhuǎn)換的單閥控制方式的閥位值,計(jì)算每一個(gè)閥門所需要的流量改變量,算出完成轉(zhuǎn)換需要的步數(shù)和每步轉(zhuǎn)換中每個(gè)閥門所需要改變的流量值。

閥切換時(shí),VMP以切換前的負(fù)荷指令為依據(jù),通過閥門的特性曲線,確定另一種方式下的閥位值,當(dāng)閥門特性曲線符合機(jī)組的真實(shí)值時(shí),則閥切換后負(fù)荷波動(dòng)較小,而國(guó)產(chǎn)引進(jìn)型300 MW機(jī)組的閥門特性曲線一直延用原美國(guó)西屋公司出廠制定的特性曲線,加上機(jī)組大修時(shí)對(duì)閥門行程進(jìn)行了調(diào)整和閥門密封面的研磨,造成閥門的流量特性出現(xiàn)較大的改變,如果繼續(xù)沿用原來的特性曲線,將造成切換前后負(fù)荷指令相同但蒸汽流量不同,必將引起機(jī)組負(fù)荷大幅波動(dòng),嚴(yán)重影響機(jī)組的安全運(yùn)行。因此有必要重新進(jìn)行閥門流量特性的測(cè)試,并通過新的流量特性曲線分析負(fù)荷大幅波動(dòng)的原因,并進(jìn)行閥門控制方式的切換校核,當(dāng)計(jì)算流量對(duì)應(yīng)負(fù)荷與閥切換后接近一致時(shí),方可以進(jìn)行閥切閥。

3閥門流量特性試驗(yàn)

3.1試驗(yàn)?zāi)康暮蜅l件

在機(jī)組運(yùn)行時(shí),通過閥門試驗(yàn)可測(cè)得閥門升程流量特性,進(jìn)而優(yōu)化閥門管理程序、改善單/多閥切換過程的調(diào)節(jié)品質(zhì)。首先測(cè)取單閥方式下高壓調(diào)門升程與流量(調(diào)節(jié)級(jí)壓力)的特性,然后測(cè)取多閥方式下高壓調(diào)門升程與流量(調(diào)節(jié)級(jí)壓力)的特性。測(cè)量時(shí)應(yīng)包括各組閥依次交界點(diǎn),即前組閥全開,緊接下一組閥將開但未開之點(diǎn)(也可只測(cè)單閥特性)。測(cè)量時(shí)應(yīng)主要記錄如下測(cè)點(diǎn):閥位給定值、流量指令、閥位開度、主蒸汽壓力、調(diào)節(jié)級(jí)壓力、主蒸汽溫度、高壓缸排汽壓力、高壓缸排汽溫度、實(shí)際功率。

3.2試驗(yàn)方法

蒸汽工況調(diào)整由鍋爐控制系統(tǒng)完成,閥門運(yùn)行工況由DEH完成。DEH在閥位控制方式下,由運(yùn)行人員改變給定值(即閥位指令)以達(dá)到各試驗(yàn)工況的變化。壓力、溫度、給定值、流量、閥位、功率參數(shù)采集,由DEH完成,流量用調(diào)節(jié)級(jí)壓力代替并加以修正,試驗(yàn)用的多閥管理曲線采用無重疊度(關(guān)閉DPU01組態(tài)中P52B25,輸出設(shè)置為T,原曲線自動(dòng)變?yōu)闊o重疊度)。DEH逐點(diǎn)給定閥位

(給定值定點(diǎn)要求變化),爐控制調(diào)整汽壓穩(wěn)定后,DEH采集數(shù)據(jù)。對(duì)通流部分曾改造過的機(jī)組,為了防止閥門全開下超過機(jī)組允許負(fù)荷,主蒸汽壓力可適當(dāng)降低,但整個(gè)過程應(yīng)保持主蒸汽壓不變(16.0 MPa)。

進(jìn)行試驗(yàn)時(shí),DEH閥門管理程序在單閥方式下,DEH給定值(即負(fù)荷指令)從最低負(fù)荷135MW開始,逐漸加至額定負(fù)荷。單閥試驗(yàn)完畢后,要進(jìn)行多閥試驗(yàn),為了避免部分負(fù)荷下閥切換帶來的負(fù)荷波動(dòng),應(yīng)在負(fù)荷為300 MW時(shí)進(jìn)行閥切換,此時(shí)單閥與多閥的實(shí)際閥門開度都是100%,閥切換時(shí)不需要進(jìn)行閥門開度的調(diào)整,這樣,切換過程中負(fù)荷就不會(huì)出現(xiàn)波動(dòng)。在順序閥方式下,從300MW開始逐漸減負(fù)荷至135 MW,加減負(fù)荷時(shí)每隔5 MW停留,汽壓穩(wěn)定后進(jìn)行數(shù)據(jù)采樣,采樣完成后再進(jìn)行負(fù)荷調(diào)整。

3.3閥門流量曲線的制定

要制定閥門流量曲線,就要知道閥門開度特性曲線和實(shí)際流量,前者可通過采樣數(shù)據(jù)得出,后者

可通過如下公式得出:

式中 pim———調(diào)節(jié)級(jí)壓力;

pim,r———額定調(diào)節(jié)級(jí)壓力;

pt,r———額定負(fù)荷時(shí)試驗(yàn)壓力值(試驗(yàn)時(shí),要求試驗(yàn)壓力穩(wěn)定);

pt———不同負(fù)荷下的試驗(yàn)壓力。

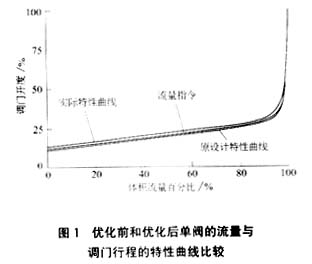

優(yōu)化前和優(yōu)化后單閥的流量與調(diào)門行程的特性曲線見圖1所示。從圖1中可以看出,由于原

EH閥門管理程序是采用原西屋公司提供的閥門特性曲線,在相同負(fù)荷下,對(duì)應(yīng)相同閥門指令時(shí),兩條曲線對(duì)應(yīng)的流量有較大的差別,這就是閥切換時(shí)負(fù)荷大幅下降的原因。

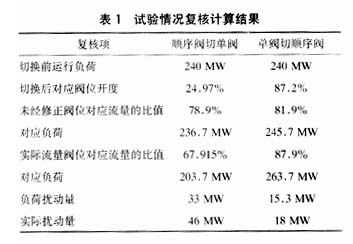

3.4閥門切換負(fù)荷波動(dòng)的驗(yàn)算

根據(jù)實(shí)測(cè)流量曲線,對(duì)閥切換時(shí)負(fù)荷波動(dòng)情況進(jìn)行了校驗(yàn)計(jì)算,將試驗(yàn)前、后的閥門特性曲線進(jìn)行比較,取切換時(shí)的負(fù)荷點(diǎn),對(duì)順序閥切單閥與單閥切順序閥的試驗(yàn)情況復(fù)核計(jì)算的結(jié)果見表1。

通過上面的比較可知,在80%負(fù)荷時(shí)多閥切單閥運(yùn)行,由于實(shí)際單閥流量曲線左移,因此原曲線對(duì)應(yīng)負(fù)荷偏高11%左右,切換后對(duì)應(yīng)的負(fù)荷應(yīng)下降11%。

4修改特性曲線后閥門切換試驗(yàn)情況

由于計(jì)算閥門負(fù)荷波動(dòng)數(shù)據(jù)比實(shí)際負(fù)荷波動(dòng)略低,在進(jìn)行適當(dāng)優(yōu)化和數(shù)據(jù)處理后,優(yōu)化閥門管理程序,修改DPU01組態(tài),然后進(jìn)行了優(yōu)化后的閥門管理特性試驗(yàn)、線性化檢驗(yàn),并進(jìn)行單/多閥切換。

進(jìn)行試驗(yàn)時(shí),DEH功率回路、調(diào)節(jié)級(jí)壓力回路投入,DCS自動(dòng)回路(汽包水位等)投入。單/多閥切換時(shí)間由120 s適當(dāng)延長(zhǎng)至300 s,目的是有利于觀察負(fù)荷波動(dòng)情況,正常后切換時(shí)間改為180 s,適當(dāng)延長(zhǎng)閥切換的時(shí)間對(duì)減小負(fù)荷擾動(dòng)有積極的意

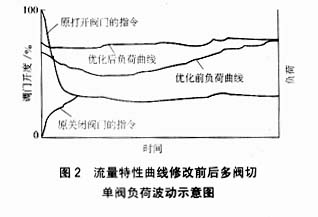

義,因?yàn)槠溆欣陂y切換過程中功率反饋回路通過DCS協(xié)調(diào)控制進(jìn)行機(jī)組壓力和負(fù)荷的調(diào)整,試驗(yàn)過程分4個(gè)階段進(jìn)行,主蒸汽壓力為15 MPa時(shí)進(jìn)行單/多閥切換試驗(yàn),閥切換前后,負(fù)荷波動(dòng)明顯減小。經(jīng)過流量特性修正后的曲線,負(fù)荷波動(dòng)較小,機(jī)組閥切換時(shí)能保證機(jī)組安全運(yùn)行,現(xiàn)在運(yùn)行人員可在任何負(fù)荷放心進(jìn)行閥切換,但切換過程中仍存在一定的波動(dòng),這主要是因?yàn)榍袚Q前后,調(diào)節(jié)級(jí)壓力變化引起的,這是正常現(xiàn)象,圖2為流量特性曲線修改前后多閥切單閥負(fù)荷波動(dòng)。

5結(jié)束語

珠江電廠1號(hào)機(jī)大修后閥切換時(shí)造成負(fù)荷大幅波動(dòng)原因是原閥門特性曲線與閥門實(shí)際流量特性曲線不符造成的。通過實(shí)測(cè)閥門流量特性曲線,并進(jìn)行相關(guān)試驗(yàn)后,有效地消除了閥切換時(shí)機(jī)組負(fù)荷出現(xiàn)大幅波動(dòng)的現(xiàn)象,這種方法對(duì)解決國(guó)內(nèi)同類機(jī)組閥切換過程中出現(xiàn)負(fù)荷大幅波動(dòng)的現(xiàn)象具有指導(dǎo)意義。

參考文獻(xiàn)

[1]吳季蘭.汽輪機(jī)設(shè)備及系統(tǒng)[M].北京:中國(guó)電力出版社,2000.

[2]高偉.計(jì)算機(jī)控制系統(tǒng)[M].北京:中國(guó)電力出版社,2000.

注:文章來自百度文庫