PLC先進控制性能研究與應(yīng)用

摘要

可編程序邏輯控制器(Prgogrammable Logic Conortller)以其可靠性高、抗干擾能力強、功能豐富等強大技術(shù)優(yōu)勢,成為目前自動化領(lǐng)域的主流控制裝置。然而,PLC還大都只是承擔(dān)最基本的控制功能,如順序控制和PID反饋控制。隨著工業(yè)的不斷發(fā)展,過程對象越來越復(fù)雜,非線性、大滯后、數(shù)學(xué)模型難以建立,單純的PID控制很難滿足控制要求。而先進控制策略對于解決這類系統(tǒng)的控制問題,顯示出強大的優(yōu)勢。因此把先進控制嵌入到PLC中是當(dāng)前一個研究熱點。

論文首先在前人研究的基礎(chǔ)上總結(jié)了先進控制策略在PLC上實現(xiàn)的研究現(xiàn)狀,重點分析了PLC模糊控制器和PLC預(yù)測控制器的實現(xiàn)方法。隨后介紹了西門子SIMATIC S7-300 PLC系統(tǒng)及其組態(tài)軟件STEP7,并給出了基于S7一300PLC的常規(guī)控制系統(tǒng)的組態(tài)和基本控制算法的實現(xiàn)。在此基礎(chǔ)上,重點研究了先進控制策略中模糊算法和預(yù)測算法,結(jié)合PLC的特點,給出了基于PLC的模糊控制和單值廣義預(yù)測控制的實現(xiàn)方法,并詳細(xì)闡述了PLC模糊控制器和PLC預(yù)測控制器的設(shè)計步驟。最后,結(jié)合工業(yè)對象模型,建立仿真系統(tǒng),驗證了PLC模糊控制器、PLC預(yù)測控制器的可靠性和有效性。

論文的工作充分表明PLC先進控制策略實現(xiàn)的可行性,基于PLC的先進控制的研究開辟了自控系統(tǒng)研究的一個新的領(lǐng)域,由于PLC在工業(yè)中的廣泛應(yīng)用,所以基于PLC的先進控制有著廣闊的發(fā)展前景。

關(guān)鍵詞:PLC,STEP7,模糊控制,預(yù)測控制

第一章 前言

1.1 論文研究的目的和意義

可編程序邏輯控制器(Programmable Logic Controller,PLC)具有可靠性高、抗干擾能力強、功能豐富等強大技術(shù)優(yōu)勢,已經(jīng)成為目前自動化領(lǐng)域的主流控制系統(tǒng)。然而,從目前的應(yīng)用情況來看,PLC還大都只是承擔(dān)最基本的控制功能,如順序控制、數(shù)據(jù)采集和PID反饋控制。各個PLC廠家也在其產(chǎn)品中設(shè)計了PID模塊。雖然PID算法控制有很高的穩(wěn)定性,但對于一些復(fù)雜控制系統(tǒng),PID控制很難滿足控制要求,這也使PLC的發(fā)展面臨著一種挑戰(zhàn)"隨著越來越多的PLC產(chǎn)品與IEC1131一3標(biāo)準(zhǔn)兼容,PLC控制系統(tǒng)越來越開放,將先進控制算法嵌入PLC常規(guī)控制系統(tǒng)成為可能。本課題從工業(yè)控制實際應(yīng)用角度出發(fā),對PLC的控制功能進行深入的研究和探討,以提高和擴展PLC控制器的應(yīng)用水平和應(yīng)用范圍。本課題:PLC先進控制性能的研究與應(yīng)用,其目的是通過研究使一些先進控制算法在PLC及組態(tài)系統(tǒng)上得以實現(xiàn),并開發(fā)相應(yīng)的應(yīng)用程序,經(jīng)過驗證后最終應(yīng)用到工業(yè)過程控制中去。

在PLC組態(tài)系統(tǒng)中實現(xiàn)先進控制算法,包括預(yù)測控制算法和模糊邏輯控制算法,形成具有人工智能的控制模塊及網(wǎng)絡(luò)系統(tǒng),能大大提高系統(tǒng)的控制水平,改善控制質(zhì)量。從經(jīng)濟角度來看,目前PLC生產(chǎn)商的一些產(chǎn)品具備先進控制模塊,如模糊模塊。但它們的價格十分昂貴,且封閉性較強,不適合我國中小型企業(yè)的工業(yè)改造。因此開發(fā)較為通用的先進算法實現(xiàn)技術(shù),對于我國中小型企業(yè)的工業(yè)改造具有很大的意義,既可降低生產(chǎn)成本,又可提高經(jīng)濟效益。

模糊控制與預(yù)測控制是智能控制中技術(shù)較為成熟的分支,因此,研制和開發(fā)出適合工業(yè)環(huán)境的實時先進控制開發(fā)工具,實現(xiàn)模糊控制、預(yù)測控制嵌入PLC,與常規(guī)控制集成運行,讓先進控制從教授、專家手中走出來,實現(xiàn)先進控制的工程化、實用化、轉(zhuǎn)化為社會生產(chǎn)力,對縮短控制系統(tǒng)開發(fā)周期,加快先進控制技術(shù)的廣泛應(yīng)用,提高我國的工業(yè)自動化水平有著重大的意義。

1.2 國內(nèi)外文獻(xiàn)綜述

1.2.1 先進控制的發(fā)展及現(xiàn)狀

在過程工業(yè)界,從40年代開始,采用PDI控制規(guī)律的單輸入單輸出簡單反饋控制回路己成為過程控制的核心系統(tǒng)。目前,PID控制仍廣泛應(yīng)用,即便是在大量采用DCS控制的最現(xiàn)代的工業(yè)生產(chǎn)過程中,這類回路仍占總回路80%一90%。這是因為PID控制算法是對人的簡單而有效操作的總結(jié)和模仿,足以維護一般過程的平穩(wěn)操作與運行,而且這類算法簡單且應(yīng)用歷史悠久,工業(yè)界比較熟悉且容易接受。然而,單回路PID控制并不能適用于所有的過程和不同的要求。50年代開始,逐漸發(fā)展了串級、比值、前饋、均勻和Smith預(yù)估控制等復(fù)雜控制系統(tǒng),即當(dāng)時的先進控制系統(tǒng),在很大程度上滿足了單變量控制系統(tǒng)的一些特殊的控制要求。

在工業(yè)生產(chǎn)過程中,仍有10%一20%的控制問題采用上述控制策略無法奏效,所涉及的被控過程往往具有強藕合性、不確定性、非線性、信息不完全性和大純滯后等特性,并存在著苛刻的約束條件,更重要的是它們大多數(shù)是生產(chǎn)過程的核心部分,直接關(guān)系到產(chǎn)品的質(zhì)量、生產(chǎn)率和成本等有關(guān)指標(biāo)。隨著過程工業(yè)日益走向大型化、連續(xù)化,對工業(yè)生產(chǎn)過程控制的品質(zhì)提出了更高的要求,控制與經(jīng)濟效益的矛盾日趨尖銳,迫切需要一類合適的先進控制策略。

自50年代末發(fā)展起來的以狀態(tài)空間方法為主體的現(xiàn)代控制理論,為過程控制帶來了狀態(tài)反饋、輸出反饋、解藕控制、自適應(yīng)控制等一系列多變量控制系統(tǒng)設(shè)計方法。上述多變量控制策略有其自身的不足之處,工業(yè)過程的復(fù)雜性使得建立其正確的數(shù)學(xué)模型比較困難。同時,計算機技術(shù)的持續(xù)發(fā)展使得計算機控制在工業(yè)生產(chǎn)過程中得到了廣泛的應(yīng)用,強大的計算能力可以用來求解過去認(rèn)為是無法求解的問題,這一切都孕育著過程控制領(lǐng)域的新突破。

整個80年代,出現(xiàn)了許多約束模型預(yù)測控制的工程化軟件包。通過在模型識別、優(yōu)化算法、控制結(jié)構(gòu)分析、參數(shù)整定和有關(guān)穩(wěn)定性和魯棒性研究等一系列工作,基于模型控制的理論體系已基本形成,并成為目前過程控制應(yīng)用最成功,也最有前途的先進控制策略。近年來,人工智能技術(shù)有了長足的長進并在許多科學(xué)與工程領(lǐng)域中取得了較廣泛的應(yīng)用。就過程控制而言,專家系統(tǒng)、神經(jīng)網(wǎng)絡(luò)、模糊系統(tǒng)是最有潛力的三種工具。專家系統(tǒng)可望在過程故障診斷、監(jiān)督控制、檢測儀表和控制回路有效性檢驗中獲得成功應(yīng)用"神經(jīng)網(wǎng)絡(luò)則可以為復(fù)雜的非線性過程的建模提供有效的方法,進而可用于過程軟測量和控制系統(tǒng)的設(shè)計上。模糊系統(tǒng)不僅是行之有效的模糊控制理論基礎(chǔ),而且有望成為表達(dá)確定性和不確定性兩類混合并提煉這些經(jīng)驗使之成為知識進而改進以后的控制,也將是先進控制的重要內(nèi)容。

由于先進控制受控制算法的復(fù)雜性和計算機硬件兩方面因素的影響,早期的先進控制算法通常是在PC機和UNIX機上實施的。隨著DCS功能的不斷增強,更多的先進控制策略可以與基本控制回路一起在DCS控制站上實現(xiàn)。國外發(fā)達(dá)國家?guī)缀跛衅髽I(yè)都采用了DCS系統(tǒng)或其它智能化設(shè)備來實現(xiàn)對生產(chǎn)過程的控制,并在此基礎(chǔ)上通過實施先進控制與優(yōu)化較大的提升了系統(tǒng)的性能。可以說,高性能控制系統(tǒng),尤其是DCS系統(tǒng)的普及為先進控制的應(yīng)用提供了強有力的硬件和軟件平臺。國外從70年代末就開始了先進控制技術(shù)商品化軟件的開發(fā)及應(yīng)用,并在DCS的基礎(chǔ)上實現(xiàn)先進控制和優(yōu)化。如愛默生公司的Delta V和Honeywell公司的TDC3000,其先進控制軟件RMPCT和RPID等在現(xiàn)場的實際應(yīng)用都集中在自己的DCS系統(tǒng)上。傳統(tǒng)的PLC由于不支持浮點運算以及先進控制所必須的精確的時間,因此,除了模糊邏輯控制外,其他的先進控制并沒有在PLC平臺上實現(xiàn)。然而,在過程工業(yè)中大多系統(tǒng)使用先進靈活的PLC控制系統(tǒng),因此1996年Barnes提出了一種基于PC一PLC通訊的混合方式,通過控制網(wǎng)絡(luò)實現(xiàn)計算機與PLC的通訊,從而實現(xiàn)先進控制。

1.2.2 PLC在工業(yè)控制領(lǐng)域的應(yīng)用及存在的問題

(一)PLC在工業(yè)自動化控制中的應(yīng)用

可編程邏輯控制器(PLC)是一種數(shù)字運算操作的電子系統(tǒng),專為工業(yè)環(huán)境下應(yīng)用而設(shè)計。它采用可編程序的存儲器,用夾在其內(nèi)部存儲執(zhí)行邏輯運算、順序控制、定時、記數(shù)和算術(shù)運算等操作指令,并通過數(shù)字式、模擬式的輸入和輸出, 控制各種類型的機械或生產(chǎn)過程。自從1969年第一臺PLC在美國問世以來,各工業(yè)發(fā)達(dá)國家相繼推出自己的PLC產(chǎn)品,發(fā)展十分迅猛,其應(yīng)用幾乎遍及工業(yè)自動化的各個領(lǐng)域。PLC在工業(yè)控制領(lǐng)域的應(yīng)用可分為以下幾種類型:

1.開關(guān)量的邏輯控制

這是PLC最基本、最廣泛的應(yīng)用領(lǐng)域,它取代傳統(tǒng)的繼電器控制系統(tǒng)。實現(xiàn)邏輯控制、順序控制,可用于單機控制、多機群控、自動化生產(chǎn)線的控制。

2.位置控制

大多數(shù)PLC制造商,目前都提供拖動步進電機或伺服電機的單軸或多軸位置控制模塊。這一功能廣泛用于各種機械,如金屬切削機床、金屬成型機床、裝配機械、機器人和電梯等。如PLC和計算機數(shù)控(CNC)裝置組合一體,可以實現(xiàn)離散、分級的數(shù)值控制,組成數(shù)控機床控制系統(tǒng)。

3.閉環(huán)過程控制

過程控制是指對溫度、壓力、流量等連續(xù)變化的模擬量的閉環(huán)控制。現(xiàn)代大型PLC都配有PID子程序或PID模塊,可實現(xiàn)單回路、多回路的自動調(diào)節(jié)控制。

4.用于組成多級控制系統(tǒng),實現(xiàn)工廠自動化網(wǎng)絡(luò)

5.計算機的下位前端級控制

高功能PLC用作程序控制的同時,還能夠進行數(shù)值運算和簡單的數(shù)據(jù)處理,具有傳感器和驅(qū)動器的接口。

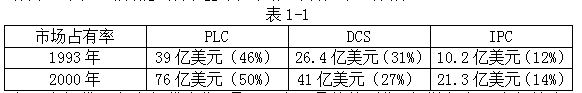

在多年的生產(chǎn)實踐中,逐漸形成了PLC、DCS與IPC三足鼎立之勢,如表1-1,,還有其它的單回路智能式調(diào)節(jié)器等在市場上占有一定的百分比。

隨著技術(shù)的發(fā)展和市場需求的增加,PLC的結(jié)構(gòu)和功能不斷改進,生產(chǎn)廠家不斷推出功能更強的新產(chǎn)品。現(xiàn)代PLC的發(fā)展的主要趨勢是向大型網(wǎng)絡(luò)化、高可靠性、好的兼容性、多功能方面發(fā)展。一個或若干PLC與PC機聯(lián)出系統(tǒng),Pc機起到原編程器及人機界面操作站的作用,這20世紀(jì)90年代的新潮流,這樣為系統(tǒng)集成帶來了商機,同時編程軟件和人機界面軟件(監(jiān)控軟件或稱組態(tài)軟件)及軟件接口(或稱驅(qū)動軟件)也得到了發(fā)展。近年來,PLC廠家在原來CPU模板上提供物理層RS232/422/485接口的基礎(chǔ),逐漸增加了各種通訊接口,而且提供完整的通訊網(wǎng)絡(luò)。由于近來數(shù)據(jù)通訊技術(shù)發(fā)展很快,用戶對開放性要求很強烈,現(xiàn)場總線技術(shù)及以太網(wǎng)技術(shù)也同步發(fā)展,所以PLC構(gòu)成的PCS系統(tǒng)比DCS的開放性所處的現(xiàn)狀更好一些。目前羅克韋爾AB公司已形成了多層結(jié)構(gòu)體系,即Ether Net、ControlNet、Device Net及Asi等現(xiàn)場總線。西門子公司在Profibus-DP通訊網(wǎng)絡(luò)及Profibus一FMS網(wǎng)絡(luò)以外,提出了S7 Routing網(wǎng)絡(luò),即Profibus-DP和Indusrtial-Enternet兩層結(jié)構(gòu)。網(wǎng)絡(luò)向上連是互聯(lián)網(wǎng)問題,向下連是現(xiàn)場總線問題,另外現(xiàn)有網(wǎng)絡(luò)能否用以太網(wǎng)“e網(wǎng)到底”方式、網(wǎng)絡(luò)采用客戶器/服務(wù)器方式、瀏覽器/服務(wù)器方式、生產(chǎn)者/消費者方式、接口軟件采用OPC方式等問題都有待進一步落實。PLC與智能MCC馬達(dá)控制中心、與數(shù)控機床配套的NOCNC數(shù)控設(shè)備,以及與其它運行控制系統(tǒng)、電控設(shè)備、變頻器和軟起動器等連成系統(tǒng);PLC要與DCS分工合作,充當(dāng)DCS的遠(yuǎn)程1/0站等;PLC要與PIC分工合作,除用PIC作人機界面外,作軟件PLC的1/0部件也是可行的;此外還有PLC與緊急停車安全系統(tǒng)(ESD,Emergency Shut Down Systems)的關(guān)系、與立體倉庫、機器人、CAD/CAM等等都要處理好關(guān)系。總之,PLC要兼容各種新技術(shù),使PLC成為真正意義上的“電腦0”。在八十年代至九十年代中期,是PLC發(fā)展最快的時期,年增長率一直保持為30~40%。由于PLC人機聯(lián)系處理模擬能力和網(wǎng)絡(luò)方面功能的進步,擠占了一部分DCS的市場(過程控制)并逐漸壟斷了污水處理等行業(yè),但是由于工業(yè)PC(PIC)的出現(xiàn),特別是近年來現(xiàn)場總線技術(shù)的發(fā)展,PIC和FCS也擠占了一部分PLC市場,所以近年來PLC增長速度總的說是漸緩。目前全世界有200多廠家生產(chǎn)300多品種PLC產(chǎn)品,主要應(yīng)用在汽車(23%)、糧食加工(16.4%)、化學(xué)/制藥(14.6%)、金屬/礦山(11,5%)、紙漿/造紙(11.3%)等行業(yè)。在PLC應(yīng)用方面,我國是很活躍的,近年來每年約新投入10萬臺套PLC產(chǎn)品,年銷售額30億人民幣,應(yīng)用的行業(yè)也很廣。但是與其它國家相比,在機械加工及生產(chǎn)線方面的應(yīng)用,還需要加大投入。我國市場上流行的有如下幾家PLC產(chǎn)品:施耐德公司,包括早期天津儀表廠引進莫迪康公司的產(chǎn)品,目前有Quantunm、Premium、Momentum等產(chǎn)品;羅克韋爾公司(包括AB公司)PLC產(chǎn)品,目前有SLC、Micro Logix、Control Logix等產(chǎn)品;西門子公司的產(chǎn)品,目前有SIMATIC S7一400/300/200系列產(chǎn)品;GE公司的產(chǎn)品;日本歐姆龍、三菱、富士、松下等公司產(chǎn)品。

PLC的應(yīng)用領(lǐng)域是寬闊的,還有許多領(lǐng)域急待開拓,如用于海關(guān)過境車輛認(rèn)證、自動售藥(若干中藥店)在我國已有實例。另外,在離散事件系統(tǒng)中,如公路網(wǎng)交通流(車輛計數(shù)、乘客計數(shù)及停留時間計量)、物流系統(tǒng)、柔行制造系統(tǒng)(敏捷制造系統(tǒng))及一切非標(biāo)準(zhǔn)服務(wù)系統(tǒng)中,均可以采用PLC,進而建模和采取對策并優(yōu)化。

(二)PLC在工業(yè)自動化控制中存在的問題

PLC的最大缺點是軟硬件體系封閉,專用總線、專用通信網(wǎng)絡(luò)協(xié)議、各公司的結(jié)構(gòu)不一致等問題造成各種不兼容。雖然1992年頒布了《可編程序控制器的編程軟件標(biāo)準(zhǔn)》,但是很多工業(yè)生產(chǎn)的環(huán)境都容易對PLC的使用產(chǎn)生影響,從而妨礙其正常運行。

1.溫度限制。PLC的工作溫度限制為0℃~55℃,因此,在PLC的安裝過程中要考慮到散熱性的要求,防止陽光直射,盡量遠(yuǎn)離發(fā)熱量大的其他設(shè)備。如果周圍溫度大于55℃,則要安裝通風(fēng)裝置或制冷裝置,以降低PLC的工作溫度,滿足PLC正常工作的溫度需求。

2.濕度限制。為了保證PLC元件的穩(wěn)定性,要注意濕度控制。元器件的絕緣性與環(huán)境水汽含量有關(guān),應(yīng)保證相對空氣濕度在85%以下。

3.震動控制。PLC對防震有一定要求,其工作環(huán)境要盡可能遠(yuǎn)離頻率在10~55 Hz之間的震動,必要時要采取措施減少震動危害。

1.2.3 PLC基本控制方法

PLC從其出現(xiàn)到現(xiàn)在己有30年的歷史,以微處理器為基礎(chǔ),綜合了計算機技術(shù),自動控制技術(shù)和通信技術(shù)發(fā)展起來的一種通用的工業(yè)自動控制裝置。PLC最初只用于開關(guān)量的簡單控制,發(fā)展到后來的連續(xù)系統(tǒng)的PID反饋控制。由于PLC的強大的功能,它被廣泛的應(yīng)用于工業(yè)控制系統(tǒng)中。隨著工業(yè)技術(shù)的不斷發(fā)展,工業(yè)控制系統(tǒng)也呈現(xiàn)出大規(guī)模更復(fù)雜特點和功能,基于PLC的控制方案必須依據(jù)系統(tǒng)的規(guī)模和特點不斷的完善與更新,才能適應(yīng)工業(yè)的發(fā)展,滿足用戶的需求。

基于PLC的控制系統(tǒng)大致可以分為以下幾種:

1.PLC單機/擴展控制系統(tǒng)

對于小規(guī)模控制系統(tǒng),被控對象少,輸入輸出點數(shù)較少,控制要求也比較簡單,如數(shù)據(jù)采集,簡單的順序控制,閉環(huán)回路的PID控制等,一個獨立的PLC便能滿足要求;若FO點數(shù)較多,一個機架的所有插槽都被占用,可以使用擴展機架進行系統(tǒng)的擴展。

2.PLC分布式控制系統(tǒng)

實際應(yīng)用中許多控制系統(tǒng)被控對象數(shù)量多,分散分布且分布距離甚遠(yuǎn),此時若采用一臺PLC控制,全部的I/O設(shè)備都集中在中央控制室,則從控制室I/O設(shè)備到現(xiàn)場生產(chǎn)設(shè)備的控制電纜冗長繁雜,安裝困難且易受各種電磁干擾。對于此類被控對象應(yīng)采用分布式控制系統(tǒng)。PLC可用遠(yuǎn)程I/O站和PLC網(wǎng)絡(luò)兩種形式組成分布式控制系統(tǒng)。

(l)遠(yuǎn)程I/O站組成的分布式控制系統(tǒng)

支持遠(yuǎn)程I/O站的PLC系統(tǒng)一般由一個本地站和多個遠(yuǎn)程I/O站組成,本地站和各遠(yuǎn)程I/O站均由配置在本地站上的控制器控制。本地站配置有控制器、遠(yuǎn)程I/O處理器、I/O模塊及其他設(shè)備。遠(yuǎn)程站配置有遠(yuǎn)程I/O適配器、I/O模塊及其他設(shè)備。本地站中遠(yuǎn)程I/O處理器和各遠(yuǎn)程站中遠(yuǎn)程UO適配器之間用一根同軸電纜以總線、環(huán)形等拓?fù)浣Y(jié)構(gòu)連接起來,構(gòu)成PLC遠(yuǎn)程通訊系統(tǒng)。

(2)PLC網(wǎng)絡(luò)組成的分布式控制系統(tǒng)

采用PLC網(wǎng)絡(luò)技術(shù),每個被控子系統(tǒng)配置一套帶網(wǎng)絡(luò)適配器的PLC系統(tǒng)就近控制,各PLC的網(wǎng)絡(luò)適配器之間用一根通訊電纜連接起來,構(gòu)成PLC網(wǎng)絡(luò)。各PLC控制器對不依賴于其他生產(chǎn)子系統(tǒng)的內(nèi)部邏輯進行獨立解算和I/O控制。可見采用PLC網(wǎng)絡(luò)能進一步提高控制系統(tǒng)得可靠性和靈活性。

3.IPC一PLC分布式測控系統(tǒng)

工控機(IPC)和PLC作為工業(yè)自動化領(lǐng)域兩支重要的支柱,在現(xiàn)代化工業(yè)生產(chǎn)中得到了極為廣泛的應(yīng)用,采用PLC和工控機進行分布式測控可以使兩者互補功能上的不足,前者用于控制方面方便又可靠,而后者在圖形顯示、數(shù)據(jù)處理、打印報表以及文字顯示等方面有很強的功能。通常,這類系統(tǒng)采用RS485總線型主從分布式工業(yè)通訊網(wǎng)絡(luò)進行測控,由一臺工控機作為上位機,通過RS485總線管理著若干臺PLC,并完成圖形顯示、曲線繪制、數(shù)據(jù)建檔、打印報表等。而PLC作為下位機完成執(zhí)行機構(gòu)的控制、傳感器信號的數(shù)據(jù)采集等。

4.基于PLC的現(xiàn)場總線系統(tǒng)

隨著企業(yè)綜合自動化系統(tǒng)的推進,需要把企業(yè)經(jīng)營決策、生產(chǎn)調(diào)度、過程優(yōu)化和設(shè)備管理等與過程控制系統(tǒng)緊密地結(jié)合在一起進行數(shù)據(jù)綜合處理,這就需要系統(tǒng)具有網(wǎng)絡(luò)化開放式的結(jié)構(gòu)"因此基于PLC的現(xiàn)場總線系統(tǒng)應(yīng)運而生。

(1)系統(tǒng)網(wǎng)絡(luò)結(jié)構(gòu)

系統(tǒng)通常由2級網(wǎng)絡(luò)結(jié)構(gòu)組成:底層是基于PROFIBUS一DP、AP的現(xiàn)場級設(shè)備層控制系統(tǒng);上層是基于PROFIBUS一FMS或工業(yè)以太網(wǎng)及TCP/IP的車間級監(jiān)控系統(tǒng)。

(2)控制器或主站

控制器基于通用工業(yè)PC機、Windows/NT軟硬件平臺。

(3)具有現(xiàn)場總線接口的底層現(xiàn)場設(shè)備

一般包括分散式I/O站、智能分散式I/O一PLC從站、智能交直流驅(qū)動器、智能執(zhí)行機構(gòu)、人機接口HMI、傳感器與變送器等。

1.2.4 PLC基本控制方法

(一)通信功能

隨著計算機技術(shù)的發(fā)展,網(wǎng)絡(luò)通信在控制系統(tǒng)特別是工業(yè)自動化控制中廣泛應(yīng)用,通信功能受到高度重視。PLC通信包括PLC間的通信和PLC與其他智能設(shè)備之間的通信。將重要數(shù)據(jù)傳遞或共享給其他系統(tǒng)來進行信息處理,是PLC通信功能的突出特點。

當(dāng)前,PLC的通信功能不斷加強。以三菱公司的FX系列PLC為例,它通過接入開放式通信網(wǎng)絡(luò),使用MELSEC遠(yuǎn)程鏈接CC—Link系統(tǒng)主站模塊、CC—Link接口模塊、DeviceNet接口模塊、AS—I主站模塊等,組成遠(yuǎn)程I/O網(wǎng)絡(luò)FX提供專用的通信協(xié)議,符合通信中的ASC II傳輸模式,PLC一側(cè)不需要用戶編程,用戶只需簡單設(shè)置就可以實現(xiàn)自動通信。

(二)特點

1.通信協(xié)議統(tǒng)一。PLC的發(fā)展趨勢是采用國際標(biāo)準(zhǔn)通信協(xié)議,給不同廠家的產(chǎn)品互聯(lián)互通和用戶使用提供便利,這使得通信開放程度提高了。

2.密切結(jié)合現(xiàn)場總線。因為很多現(xiàn)場總線都是PLC生產(chǎn)廠家開發(fā)的,所以它與PLC關(guān)系密切。在PLC中,使用較多并且已進入國際標(biāo)準(zhǔn)的現(xiàn)場總線有DeviceNet Profibus AS—I等。

3.通信程序設(shè)計簡單化。使用時通信協(xié)議只需編寫計算機一側(cè)的程序,就可以實現(xiàn)PLC的自動接收發(fā)送。很多廠家還設(shè)計了專門的計算機和PLC通信的接口軟件,來減少用戶編寫計算機通信程序的工作量。

第二章 PLC模糊控制器的研究與實現(xiàn)

多年來我國科研人員在模糊控制理論和方法的研究取得了可喜的成績,其中有的己經(jīng)接近或達(dá)到世界先進水平,給我國的工業(yè)自動化事業(yè)帶來深刻影響,這確實是一個很大的進步。但在我國先進的模糊控制理論與工程實踐之間存在巨大的脫節(jié),工業(yè)生產(chǎn)過程控制系統(tǒng)很少應(yīng)用模糊控制理論和設(shè)計方法,絕大多數(shù)實際的工程項目仍在使用傳統(tǒng)的控制理論、方法和技術(shù)。常規(guī)自動控制系統(tǒng):如集散控制系統(tǒng)(DCS)、可編程序控制器(PLC)、工業(yè)控制計算機等大多基于傳統(tǒng)PID控制,難以實現(xiàn)對多變量、非線性、大滯后、不確定、無法建模的復(fù)雜對象的控制。模糊控制是智能控制中技術(shù)最為成熟的一個分支,因此,研制和開發(fā)出適合工業(yè)環(huán)境的實時模糊控制開發(fā)工具,實現(xiàn)模糊控制嵌入PLC,與常規(guī)控制集成運行,實現(xiàn)模糊控制的工程化、實用化、轉(zhuǎn)化為社會生產(chǎn)力,對縮短控制系統(tǒng)開發(fā)周期,加快先進控制技術(shù)的廣泛應(yīng)用,提高我國的工業(yè)自動化水平有著重大的意義。

2.1模糊控制算法與系統(tǒng)

2.1.1 模糊控制理論

近半個世紀(jì)以來,經(jīng)典控制和現(xiàn)代控制理論、方法和技術(shù)(簡稱傳統(tǒng)控制),取得了令人矚目的成就,在國民經(jīng)濟各個領(lǐng)域發(fā)揮了很大的作用。隨著工業(yè)生產(chǎn)過程的發(fā)展,現(xiàn)代工業(yè)自動控制系統(tǒng)對控制精度、響應(yīng)速度、系統(tǒng)穩(wěn)定性與適應(yīng)能力的要求越來越高。由于傳統(tǒng)控制是建立在精確的系統(tǒng)數(shù)學(xué)模型基礎(chǔ)上,而實際系統(tǒng)常常存在復(fù)雜性、非線性、時變性、不確定性等問題,難以獲得精確數(shù)學(xué)模型,傳統(tǒng)控制在工業(yè)生產(chǎn)的許多場合難以奏效。

1974年,英國倫敦大學(xué)的E.H.Mmadani教授首先把模糊集合理論用于鍋爐和蒸汽機控制,開創(chuàng)了模糊控制的先河,并取得了比傳統(tǒng)的直接數(shù)字控制算法更好的效果,從而宣告模糊控制的誕生。

模糊控制是以人的控制經(jīng)驗作為控制的知識模型,以模糊集合、模糊語言變量以及模糊邏輯推理作為控制算法的數(shù)學(xué)工具,用計一算機來實現(xiàn)的一種計算機智能控制。它的基本思想是把人類專家對特定的被控對象或過程的控制策略總結(jié)成一系列以“IF(條件)THEN(作用)”產(chǎn)生式形式表示的控制規(guī)則,通過模糊推理得到控制作用集,作用于被控對象或過程,適合用于控制沒有數(shù)學(xué)模型或者很難建立數(shù)學(xué)模型的復(fù)雜系統(tǒng)。控制作用集為一組條件語句,狀態(tài)條件和控制作用均為一組被量化了的模糊語言集,如:“正大”,“負(fù)大”,“高”,“低”,“正常”。模糊控制與傳統(tǒng)控制方法相比有以下優(yōu)點,它的特點概括如下:

1.解決復(fù)雜系統(tǒng)的控制問題

在控制系統(tǒng)設(shè)計時,常規(guī)控制系統(tǒng)設(shè)計要求一個過程的數(shù)學(xué)模型。在很多控制問題中,這種數(shù)學(xué)模型不存在或者不完整,其原因在于這些過程還沒被人類完全認(rèn)識,系統(tǒng)本身由于滯后、強非線性和事變性等因素影響而非常復(fù)雜,其數(shù)學(xué)模型的建立非常困難。在這種情況下可采用模糊控制。模糊控制不需要精確的數(shù)學(xué)模型,它建立在人類積累的語言型經(jīng)驗基礎(chǔ)之上。

2.適用于簡單控制系統(tǒng)的控制

對于一般的控制問題,盡管可以采用常規(guī)控制方法,同樣也可以采用模糊控制方法。模糊控制器的控制效果在快速性和魯棒性方面都優(yōu)于常規(guī)控制器。

3.非專業(yè)性

模糊控制使用的是語言型控制律,因此,在設(shè)計控制系統(tǒng)時不需要專門的控制設(shè)計人員,在調(diào)整和維護上只需要一般技術(shù)人員即可。

4.魯棒性

模糊控制系統(tǒng)具有極好的穩(wěn)定特性和魯棒性。控制律中幾個規(guī)則的實效對控制特性只有極小的影響。系統(tǒng)參數(shù)的變化對控制效果只有有限的影響沒,避免了常規(guī)控制系統(tǒng)中控制器參數(shù)或系統(tǒng)參數(shù)的變化易引起整個系統(tǒng)失靈的問題。

5.操作時刻省去系統(tǒng)參數(shù)調(diào)節(jié)

常規(guī)控制系統(tǒng)在投入運行前或在工作中,工作點移動后其參數(shù)必須進行校準(zhǔn)。在模糊控制系統(tǒng)中由于采用語言型模糊變量,這種校準(zhǔn)是不必要的。

6.模糊控制系統(tǒng)本身是一嚴(yán)格的控制系統(tǒng)

當(dāng)模糊語言變量、隸屬函數(shù)、控制規(guī)則、模糊推理方法和去模糊化方法都確定后,模糊控制器的輸入和輸出關(guān)系就是確定的。模糊控制方法是在更高層次上的模擬人類思維的一種系統(tǒng)方法。

7.模糊控制系統(tǒng)具有較好的經(jīng)濟性

隨著模糊硬件和軟件產(chǎn)品的發(fā)展,模糊控制系統(tǒng)的成本會不斷降低,其中部分模糊處理器的價格己低于常規(guī)微處理器。由于模糊軟件包的使用,極大地縮短了設(shè)計時間,加之模糊控制系統(tǒng)的設(shè)計不需要專門的設(shè)計人員,故設(shè)計成本也比常規(guī)系統(tǒng)低。模糊控制系統(tǒng)對信號傳感器精度要求不高,因此可使用較使宜的傳感器作為敏感元件,降低生產(chǎn)成本。

2.1.2 模糊控制系統(tǒng)

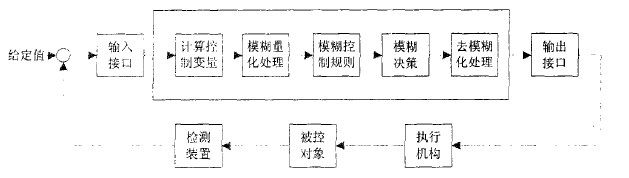

模糊控制系統(tǒng)結(jié)構(gòu)如圖2-1所示,主要由模糊控制器!輸入輸出接口、檢測裝置、執(zhí)行結(jié)構(gòu)和被控對象等幾部分組成。

圖2-1 模糊控制系統(tǒng)組成結(jié)構(gòu)

由圖2-1可知,模糊控制系統(tǒng)的結(jié)構(gòu)與一般計算機數(shù)字控制系統(tǒng)結(jié)構(gòu)基本類似,只是它的控制器為模糊控制器。因此它也是一個計算機數(shù)字控制系統(tǒng),控制器由計算機實現(xiàn),需要A/D與D/A轉(zhuǎn)換接口,以實現(xiàn)計算機與模擬環(huán)節(jié)的連接;一般情況下,它也是一個閉環(huán)反饋控制系統(tǒng),被控制量要反饋回控制器,與設(shè)定值相比較,根據(jù)誤差信號進行控制。

2.2 PLC模糊控制器設(shè)計

PLC是從60年代起由繼電器邏輯控制發(fā)展而來,是一種數(shù)字運算操作電子系統(tǒng),專為在工業(yè)環(huán)境下應(yīng)用而設(shè)計,它采用可編程存儲器,用于其內(nèi)部存儲程序執(zhí)行邏輯運算、順序控制、定時、計算和算術(shù)運算等操作指令,并通過數(shù)字式、模擬式的輸入/輸出控制各種類型的機械或生產(chǎn)過程。它現(xiàn)在己發(fā)展成為以微處理器為基礎(chǔ)的高度集成化的工業(yè)控制裝置。一般高檔的PLC為了滿足各種復(fù)雜工業(yè)控制需要,除了提供基本的編程功能以外,還提供了多種高級編程功能。西門子S7-300PLC就具有許多高級編程功能。基于S7-300PLC實現(xiàn)通用模糊控制器便是利用這些高級編程功能實現(xiàn)的。

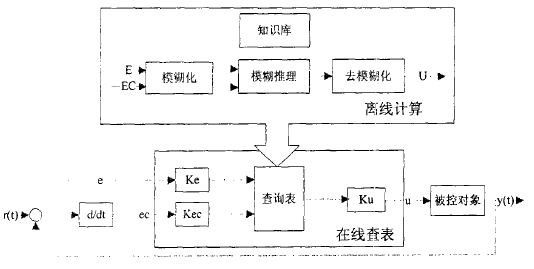

一般模糊控制器的設(shè)計師依據(jù)實際控制問題,設(shè)計出適合于一定被控過程的控制器,使之達(dá)到預(yù)定的目標(biāo)。它的隸屬函數(shù)、控制規(guī)則以及用于控制的其他數(shù)據(jù)一旦確定并輸入到微處理器的存儲器中,便不會再改變。本文的通用模糊控制器以通用化為目的,它必須根據(jù)用戶的需要,靈活的控制不同的實際過程。由前文所述,模糊控制的實現(xiàn)一種是基于硬件,一種是基于軟件。基于硬件即是用模糊邏輯芯片來實現(xiàn)模糊化、模糊推理、去模糊化全過程;基于軟件則是由軟件來實現(xiàn),又大致分為查表法、軟件推理法兩種。比較而言,基于硬件的模糊控制推理速度快,控制精度高,但靈活性差,價格昂貴,不適合一般用戶的要求;而軟件推理法控制精度高,靈活性好,但資源投入大、響應(yīng)速度有時太慢;查表法響應(yīng)速度快,資源投入小,雖然控制精度相對較低,但完全能滿足一般控制的要求,因為在工業(yè)實際控制中采用模糊控制器時,一般并不以高控制精度為目標(biāo)。所以本文的通用控制器選用計算機離線計算,PLC在線查表的方法實現(xiàn)模糊控制。把復(fù)雜的模糊推理過程交給計算機離線完成,得到模糊控制器的總控制表。經(jīng)過系統(tǒng)在線反復(fù)調(diào)試、修改,最后以數(shù)據(jù)模塊的形式存入PLC系統(tǒng)的內(nèi)存中,由一個查詢該表的子程序管理。

2.2.1 PLC模糊控制器結(jié)構(gòu)

一般的二維模糊控制器選用受控變量和輸入給定的偏差E和偏差變化率EC作為輸入量,因為他們能夠比較嚴(yán)格的反映受控過程中的輸入變量的動作特性,因而在控制效果上要好于一維模糊控制器,同時也比:三維模糊控制器計算簡單,模糊控制規(guī)則容易理解。在實際應(yīng)用上都廣泛的采用二維模糊控制器,所以本通用模糊控制器選用二維模糊控制器.輸出變量選擇為調(diào)節(jié)量的變化,輸出方式采用增量式輸出,有利于系統(tǒng)偏差減少。PLC通用模糊控制器對輸入輸出變量這樣的選擇同時也滿足了絕大部分模糊控制系統(tǒng)的要求,具有良好的通用性。采用通用模糊控制器組成的模糊控制系統(tǒng)的基本結(jié)構(gòu)如圖2-2:

圖2-2 通用模糊控制器結(jié)構(gòu)圖

第三章 PLC預(yù)測控制器的研究與實現(xiàn)

預(yù)測控制是在70年代后期發(fā)展起來的一類基于模型的閉環(huán)優(yōu)化控制算法,它的產(chǎn)生,并不是理論發(fā)展的需要,而首先是工業(yè)實踐向控制提出的挑戰(zhàn)。從70年代開始,預(yù)測控制作為一種新型的計算機控制算法引起了人們的廣泛關(guān)注。1978年Richalet等人描述了模型預(yù)測啟發(fā)控制(Model predictive Heuristic Control,簡稱為MPHC)或稱模型算法控制(Model Algorithmic control,簡稱為MAC),以及Cutler等提出的建立在階躍響應(yīng)基礎(chǔ)上的動態(tài)矩陣控制(Dynamic Martix Control,簡稱DMC)。80年代初期出現(xiàn)了預(yù)測控制的另一分支--廣義預(yù)測控制(Generalized predictive Control,簡稱為GPC),它是在自適應(yīng)控制的研究中發(fā)展起來的。這是因為包括最小方差控制、廣義最小方差控制都不能保證閉環(huán)系統(tǒng)的穩(wěn)定性,并且他們對模型失配非常敏感。為了克服這個缺陷,許多學(xué)者提出了新的自適應(yīng)控制算法:擴展控制自適應(yīng)控制、廣義預(yù)測控制等算法。此外,預(yù)測控制還有一些較為獨立的分支,80年代,Moreri等從結(jié)構(gòu)設(shè)計的內(nèi)模控制(Internal Model Control,簡稱為PMC)]等等。

近年來,國內(nèi)外對預(yù)測控制的研究和應(yīng)用日趨廣泛和深入,有許多預(yù)測控制方面的綜述和著作發(fā)表,并有很多在工程上的應(yīng)用實例。預(yù)測控制算法的實現(xiàn)目前依然基于PC機上,通過專用預(yù)測軟件包完成。隨著計算機技術(shù)的發(fā)展,PLC的功能越來越強大,這給預(yù)測控制的實現(xiàn)方式提供了新的平臺。本章在對預(yù)測算法研究的基礎(chǔ)上,選取廣義預(yù)測算法,并結(jié)合PLC的特點,提出了基于PLC的單值廣義預(yù)測控制的實現(xiàn)方法,力圖在PLC預(yù)測控制器的研究領(lǐng)域中起到一個啟發(fā)式作用。

第四章 基于PLC空調(diào)性能檢測實驗室計算機控制系統(tǒng)

隨著國民經(jīng)濟的迅速發(fā)展和人民生活水平的不斷提高,越來越多的賓館、飯店、寫字樓、體育館等大中型建筑物采用中央空調(diào)機組進行室內(nèi)空氣品質(zhì)的調(diào)節(jié)。中央空調(diào)的需求量與日俱增,因此也為國內(nèi)的空調(diào)廠家提供了廣泛的市場。同時,空調(diào)品質(zhì)和性能的檢驗也開始趨于標(biāo)準(zhǔn)化。以前,空調(diào)生產(chǎn)商必須把所生產(chǎn)的各種機組送到國家質(zhì)檢中心來進行資格認(rèn)定,以至于浪費了很大的財力和物力。針對這種情況,越來越多的生產(chǎn)商開始注重檢測實驗室的開發(fā),依據(jù)國家空調(diào)檢測中心對產(chǎn)品的抽查和驗收標(biāo)準(zhǔn),建立自己的空調(diào)性能檢測實驗室,大大提高了生產(chǎn)效率和產(chǎn)品質(zhì)量。

4.1 工藝過程簡述

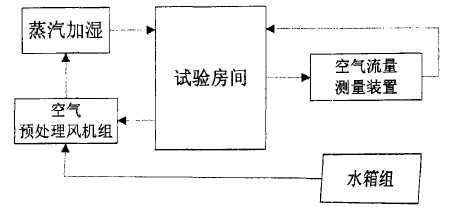

本實驗室使用空氣燴差法來測試空調(diào)的制冷能力和制熱能力,并可進行包括非穩(wěn)態(tài)制熱在內(nèi)的各項性能試驗,同時也可對風(fēng)機性能進行測試。工藝系統(tǒng)圖如圖4-1所示。

圖4-1 空調(diào)性能檢測實驗室工藝流程圖

1.實驗室主要技術(shù)指標(biāo)和工藝要求:

()l被測機形式:窗體、分體機、柜機、吊頂機、嵌入機

(2)可測試?yán)錈崃糠秶?250OW一1500OW

(3)風(fēng)量測試范圍:室內(nèi)側(cè)300-2500m3/h,室外側(cè)800-4500m3/h

(4)溫濕度調(diào)解范圍:

室內(nèi)干球溫度15一35℃士.02℃

室內(nèi)濕球溫度10一30℃士0.2℃

室外干球溫度-10一55℃土.02℃

室外濕球溫度#11一35e士.02e

(5)被測機電源形式:單相90-260V,三相230-430V 50Hz或60Hz

(6)控制方式:工況參數(shù)采用自動控制,數(shù)據(jù)由計算機自動采集處理,自動生成實驗報告

(7)整個系統(tǒng)能夠完成以下測試項目:

名義工況下對制冷量、熱泵制熱量和消耗功率等技術(shù)參數(shù)進行測試試驗;

最大(小)運行工況制冷試驗;

熱泵最大(小)運行工況制熱試驗;

低溫試驗;凝露試驗;除霜試驗;

凝結(jié)水排除能力試驗;

(8)風(fēng)量測試重復(fù)性誤差≤2%,被測機組制冷(熱)量測試重復(fù)性誤差≤2%,與標(biāo)準(zhǔn)機的偏差≤2%"

2.系統(tǒng)參數(shù)

模擬量:入口干球溫度、入口濕球溫度、出口干球溫度、出口濕球溫度、入口水溫、出口水溫、熱水箱溫度、噴嘴壓差、水阻、大/小流量電磁流量計開關(guān)量:輔助風(fēng)機、預(yù)處理風(fēng)機、l#取樣風(fēng)機、2#取樣風(fēng)機、l#冷水泵、2#冷水泵、熱水泵、水路1,2組加熱器、水箱1,2,3組加熱器。

4.2 控制要求

(1)上位機實時監(jiān)測各個檢測點的參數(shù)值及系統(tǒng)各個設(shè)備的運行狀態(tài),同時能對下位機參數(shù)進行在線修改,對現(xiàn)場設(shè)備發(fā)出控制信號。

(2)在計算機和智能控制器上均能實現(xiàn)手動/自動兩種控制方式的切換。

(3)為保證系統(tǒng)的安全可靠運行,加熱器和水系統(tǒng)實施連鎖控制。

(4)預(yù)處理風(fēng)機和取樣風(fēng)機實施連鎖控制。

4.3控制方案設(shè)計

(1)根據(jù)系統(tǒng)要求,對于模擬量:噴嘴壓差、入口干球溫度、入口濕球溫度、入口水溫、出口水溫、熱水箱溫度選用智能儀表進行PID控制;其余模擬量和開關(guān)量由PLC進行控制。

(2)整個系統(tǒng)實現(xiàn)由上位機集中監(jiān)測和控制.通過PLC、智能儀表等現(xiàn)場設(shè)備與上位機的通訊,實現(xiàn)各個參數(shù)、設(shè)備狀態(tài)的在線監(jiān)測、修改或控制。

(3)為了保證系統(tǒng)安全運行,設(shè)計PLC控制和現(xiàn)場操作柜按鈕控制兩種不同方式,通過轉(zhuǎn)換開關(guān)進行切換。如果PLC出現(xiàn)故障,可進行按鈕手動控制,保障系統(tǒng)正常運行。

第五章 結(jié)束語

隨著工業(yè)生產(chǎn)過程的發(fā)展,控制對象越來越復(fù)雜,大量存在高度非線性、時變性、大滯后和不確定性等問題,使得傳統(tǒng)控制方法難以滿足要求。作為當(dāng)今主流控制裝置的PLC也因此而面臨挑戰(zhàn)"隨著計算機技術(shù)的飛速發(fā)展,PLC呈現(xiàn)出強大的功能,高速的計算、通訊能力使其能完成比較復(fù)雜的算法,這給先進控制策略與PLC結(jié)合開辟了一條可行之路。把先進控制嵌入PLC中,是PLC今后發(fā)展的一個重要的方向。

在課題的研究過程中,作者總結(jié)了以下幾點收獲與體會:

1.通過對先進控制各種算法的分析比較,對先進控制理論有了進一步認(rèn)識,從中學(xué)到了不少解決問題的方法,理解了傳統(tǒng)控制方法與先進控制方法的區(qū)別。

2.基于PLC實現(xiàn)先進控制與基于PC實現(xiàn)先進控制相比較,最重要的一個優(yōu)勢在于PLC實現(xiàn)先進控制不需要通訊協(xié)議,而基于P(二實現(xiàn)先進控制,在系統(tǒng)設(shè)計和運行之前必須正確的配置PC與PLC之間的通訊協(xié)議,因此可以降低系統(tǒng)得開發(fā)時間。其次,在系統(tǒng)運行時,在下位機上完成先進控制算法比在上位機完成更具有實時性。在可靠性方面,由于基于PC實現(xiàn)先進控制,現(xiàn)場的數(shù)據(jù)和信號要經(jīng)過通訊傳給上位機,這難免會出現(xiàn)數(shù)據(jù)的丟失和信號的誤差,從而使系統(tǒng)的控制精度下降,而基于PLC實現(xiàn)先進控制避免了這類現(xiàn)象的發(fā)生。

參考文獻(xiàn)

[1]基希林,曲非非.pLC的發(fā)展IJ8.微計算機信息,2002,18(9):1一2

[2]陳夕松,張景勝.過程控制發(fā)展綜述與教學(xué)研討[]J.南京工程學(xué)報,2002,2(1):49一52

[3]OhamanMartin,Johnasson,Stenaf,Arzen,KarlEl#ik.ImPlemeniationasPeetsofthePLCstnadardIEC11313[J].ConrtolEngineerir:9Praetice,1998,6(8):547-555

[4l范宗海,工自動化,黃步余,唐衛(wèi)澤.先進過程控制在聚丙烯裝置上的應(yīng)用[]J.石油化1999,(6):7一12

[5]王躍宣.先進控制策略與軟件實現(xiàn)及應(yīng)用研究[M>.浙江大學(xué)博士論文,2003,

(1):8一20

[6]褚健.現(xiàn)代控制理論基礎(chǔ)[M〕.杭州:浙江大學(xué)出版社,1995:9一15

[7]沈平,趙宏,孫優(yōu)賢.過程控制理論基礎(chǔ)[M8.杭州:浙江大學(xué)出版社,1991:

31一38

[8]張志輝一套常減壓先進控制的應(yīng)用與開發(fā)〔M8.陜西:西安交通大學(xué)碩士論

文,2003:20一25

[9]薛美勝,吳剛,孫德敏,王永.工業(yè)過程的先進控制[]J.化工自動化及儀表,

2002,29(2):l一9

[10]KolokotsaD.,Stavrakkais,.GSGenetiealgoritlmisoPtimizedufzzyeontroller Of rtheindoorenvironmentalmnaagementinbuil(iingsimPlementedusingPLC

nadloealoPeratingnetworks=J].Engineerin轟互APPlicationsofArtificial

Intelligence,2002,15(5):417一428

匯川黃麗雯.新型LPC的特點及應(yīng)用[]J.新特器件應(yīng)用,1999,(6):27一29

[12]楊昌餛.可編程序控制器發(fā)展趨勢概述[]J.基礎(chǔ)自動化,1998,(2):1一5

[l3]蔡偉,巨永鋒.PLC分布式控制系統(tǒng)[Jl.西安公路交通大學(xué)學(xué)報,19%,

16(3):20一25

[14]胡惠延.用PLC實現(xiàn)的一種集散型控制系統(tǒng)[]J.煤礦自動化,2000,(4):22一24

[l5]習(xí)陳勇,趙勇飛,徐莉.工控機與PLc分布式測控系統(tǒng)的設(shè)計[JJ.西安公路交

通大學(xué)學(xué)報,1999,(6):42一43

文章來自百度文庫